應用方案

Application Solution

氣動、電裝、閥門裝置全性能試驗解決方案

分類:

稱重解決方案

發布時間:

2020-07-09

【摘要】

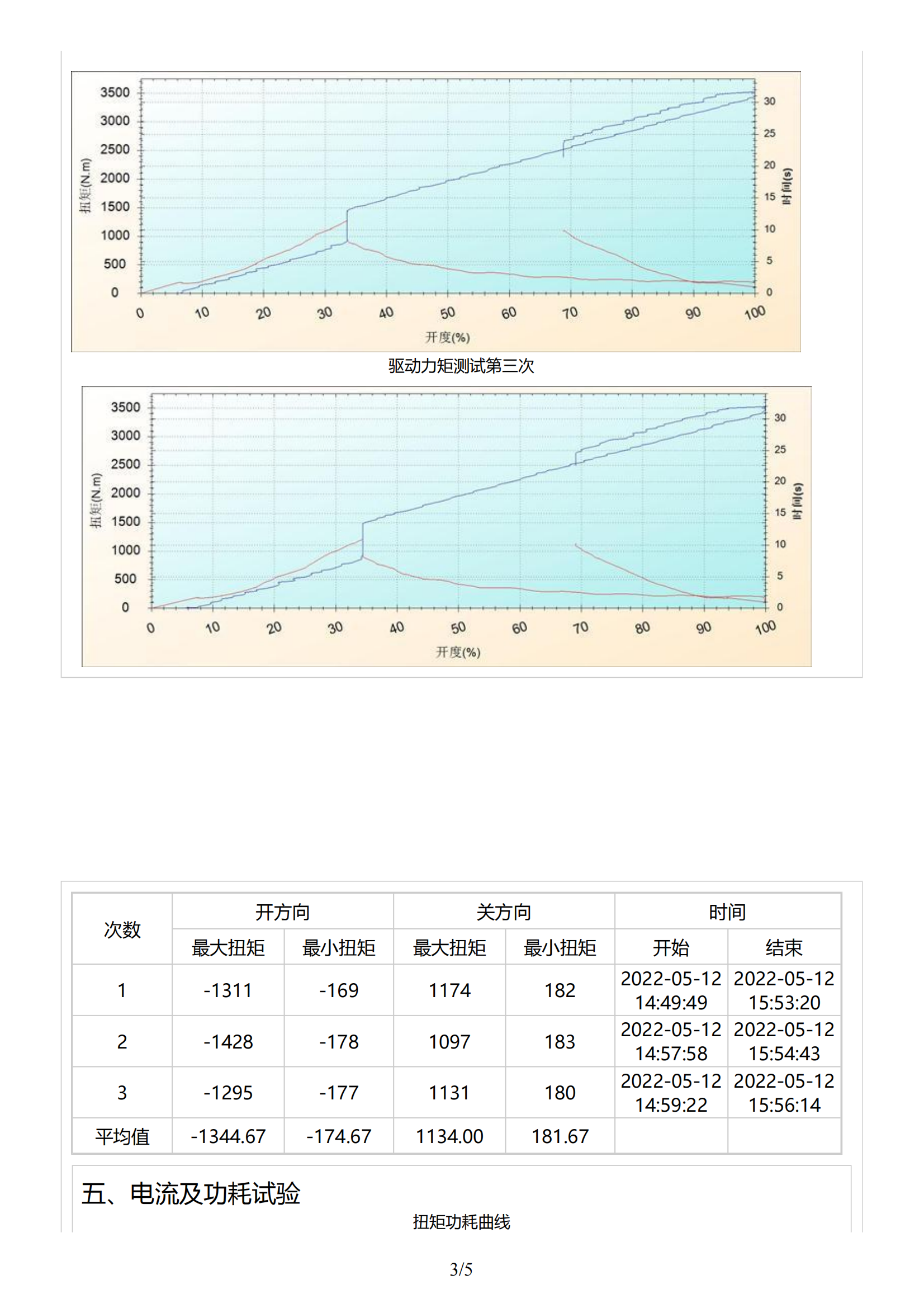

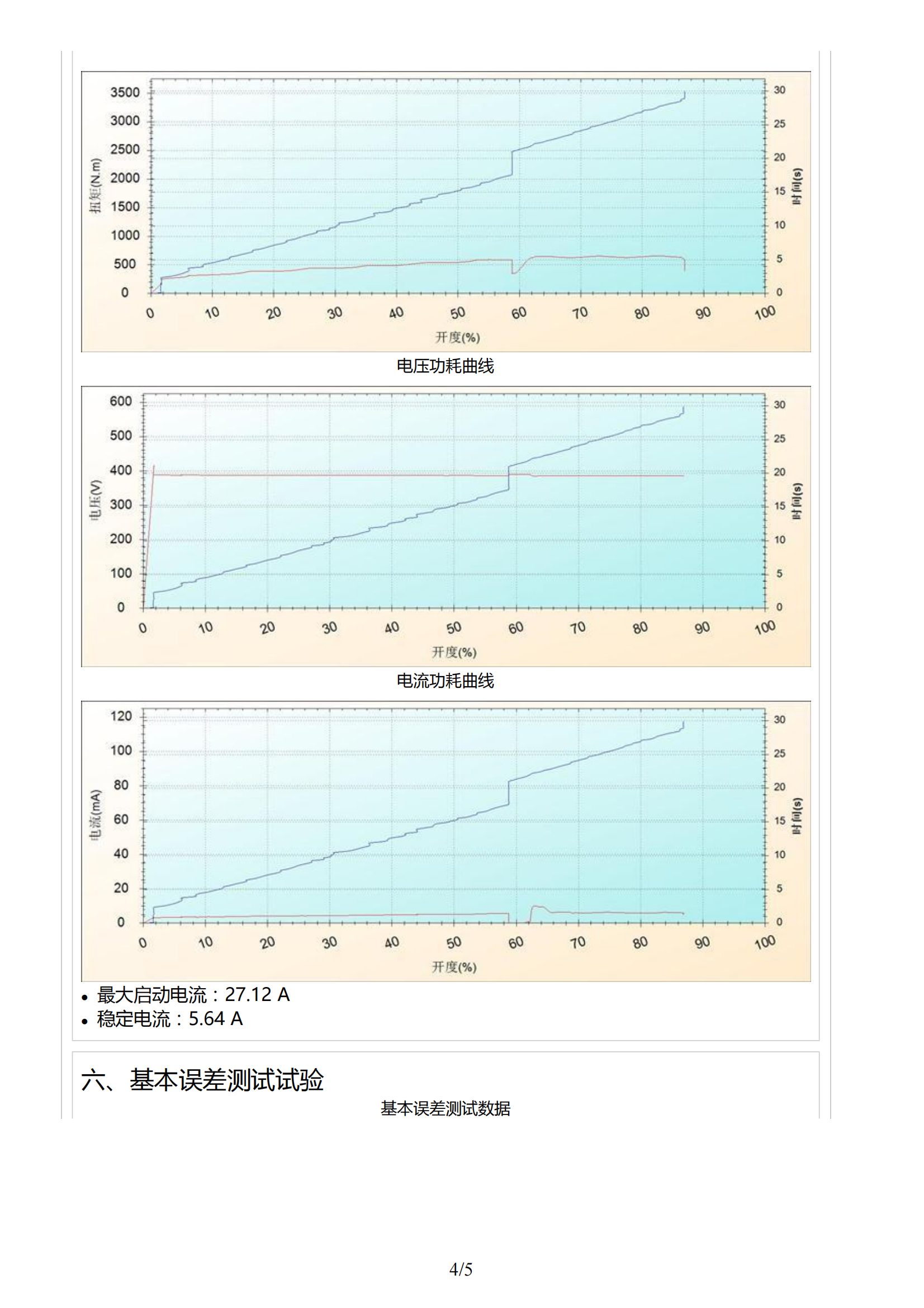

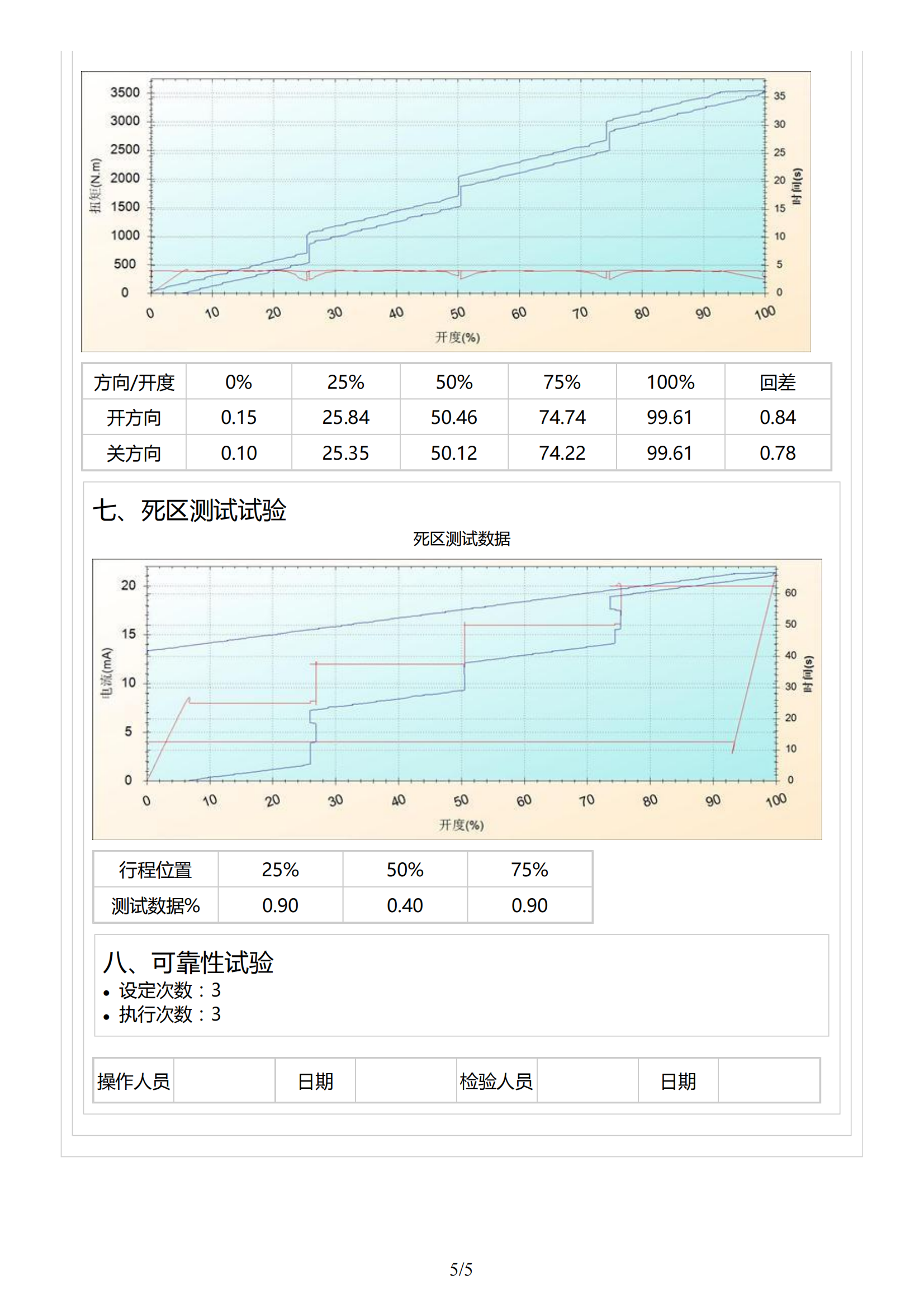

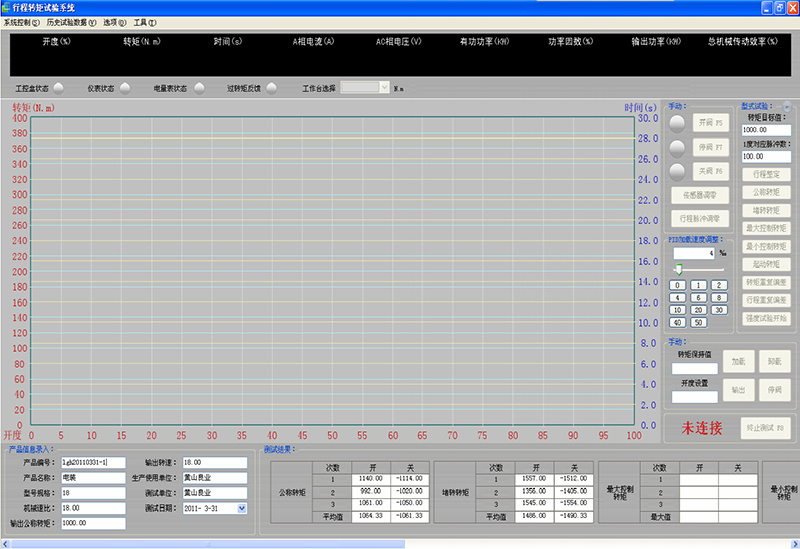

電動閥門在出廠前必須標定其性能指標。傳統的檢測方法效率低,測試過程復雜,而且測試結果的精確受操作人員影響。企業為了提高產品的競爭能力,必須改造測試系統。通過分析論證,由日月科技研發的新型測試控制系統由加載系統、高精度扭矩傳感器和測控儀表組成。配置工業計算機以及打印設備,可以將試驗中全過程的試驗數據以圖文并茂的形式曾現出來。

應用范圍

用于對電動裝置的型式試驗,出廠檢測。可檢測的項目有:公稱轉矩試驗,堵轉轉矩試驗,最大控制轉矩試驗,最小控制轉矩試驗,啟動轉矩試驗,轉矩重復偏差試驗,行程重復偏差試驗,強度試驗等。同時采集電機的三相電壓、電流、功率因數,并計算有功功率,無功功率,機械傳動效率等;

用于對電動閥門的出廠檢測,檢測項目有:行程檢測,連續測試項目;同時繪制扭矩、行程曲線;

用于對氣動閥門的出廠檢測,檢測項目有:行程檢測,連續測試項目;同時繪制扭矩、行程、氣壓曲線;

概況

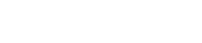

本試驗裝置的總體組成如下圖所示:

閥門的驅動采用一臺驅動裝置.(根據用戶選定的測試扭矩按選用),驅動裝置采用整體型,操作人員可利用電控箱上的按鈕開關驅動閥門,也可通過電腦軟件對驅動裝置進行操作.

在驅動裝置與閥門之間連接一個扭矩傳感器,用于測量驅動裝置的輸出扭矩即閥門的轉動扭矩,該扭矩傳感器的結構采用無接流環型式,故精度比較提高,壽命比較長.

在驅動裝置內部增加安裝了一個脈沖編碼器,與輸出軸直接連接,當驅動裝置運行時可輸出兩路相位角相差90度的脈沖信號,編碼器每旋轉一圈每一路輸出1000個脈沖.

驅動裝置,扭矩傳感器,脈沖編碼器的接線全部通過一個電控箱匯總,然后連接到一臺工業控制機。電腦系統除主機外還配備了22寸的液晶顯示器和彩色噴墨打印機。

標準配置

1. SM200上位機控制軟件

2. 控制操作臺:手動/自動控制單元、隔離變壓器、接觸器、中間繼電器、電源濾波器

IPC610H工業控制計算機、DELL E190S寬屏液晶顯示器、愛普生EPSON針式打印機

3. SM40-2100型總線控制器

4. SM40-I/O-F型工業控制器

5. SMTX-CE100工業以太網網關

6. SM504系列各量程動態扭矩傳感器

7. SM6000P-CAN-II智能電量采集模塊

8. SMI精密電流傳感器(0~100A)

9. SM型穩流電源

控制方式

1.分手動控制、電腦控制兩種。

- 電腦控制系統由微機與可編成PLC控制器上下兩級控制系統組成,控制原理先進,采用獨立的控制單元,真正實現了模塊化控制。

能夠精確控制壓力的精度,保壓效果好,實時自動補壓。

試驗數據和圖形自動記錄并保存在計算機中。

- 手動控制,plc控制及計算機控制方式可以任意選擇。

測試項目

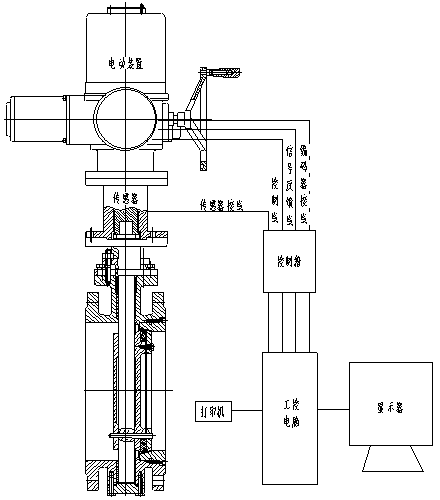

1. 行程整定試驗

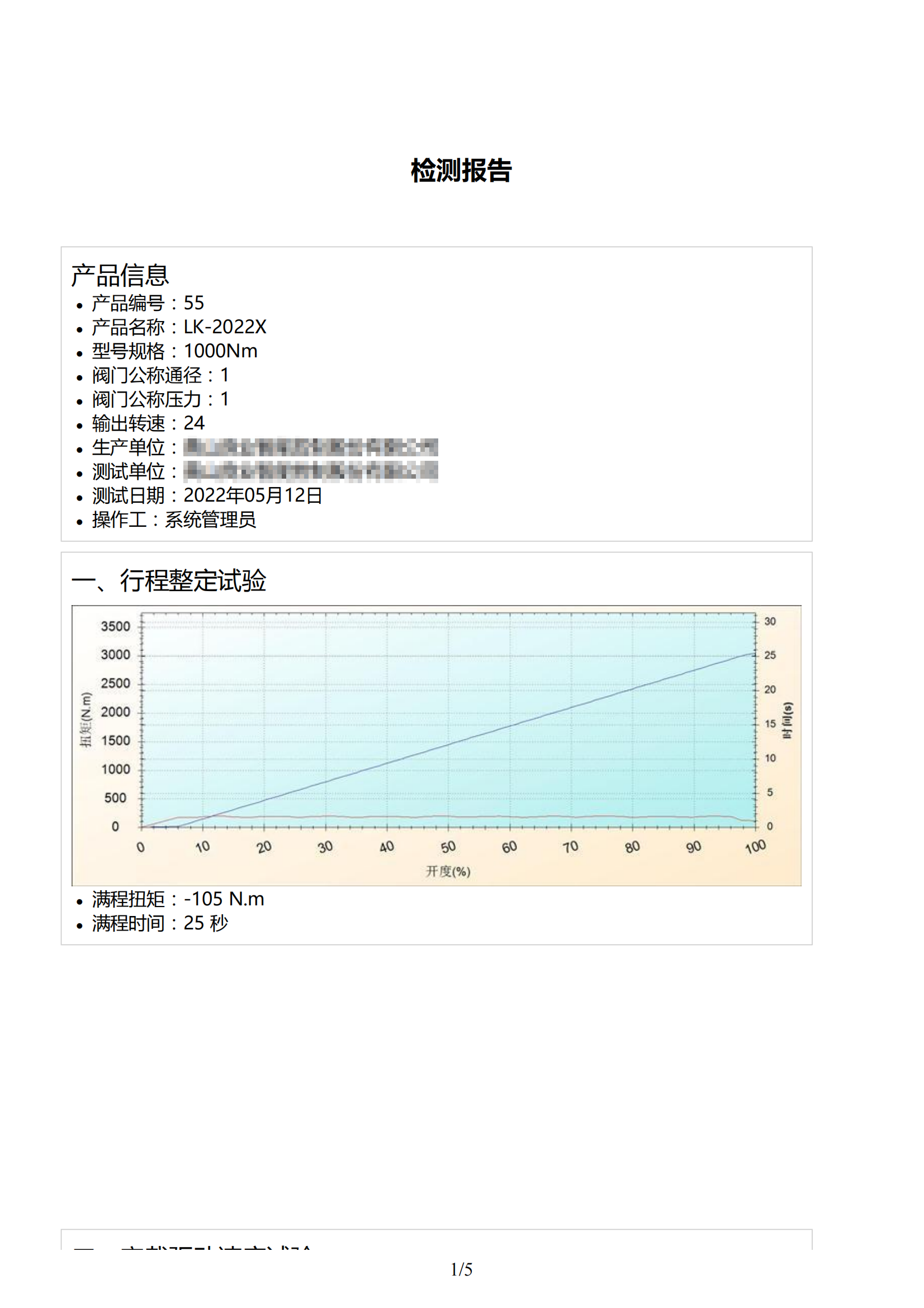

2. 公稱轉矩試驗

3. 堵轉轉矩試驗

4. 最大控制轉矩試驗

5. 最小控制轉矩試驗

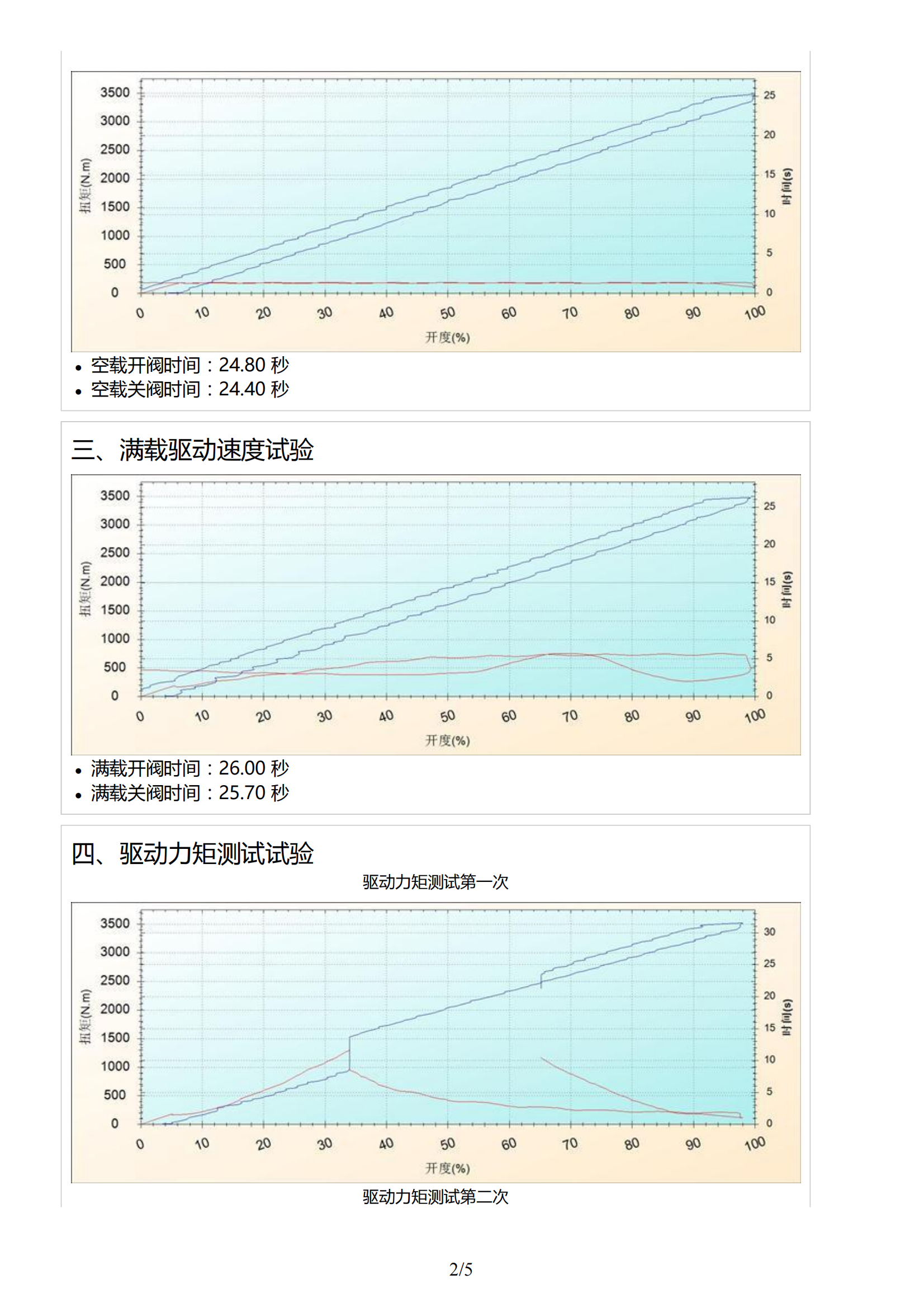

6. 啟動轉矩試驗

7. 轉矩重復偏差試驗

8. 行程重復偏差試驗

9. 強度試驗

功能特點

1. 全快速插拔接頭,方便測試

2. 三相電壓、電流數字實時顯示

3. 控制電流、反饋電流在線實時監測

4. 內電源、外電源選擇功能

5. 開關量、模擬量電裝測試功能

6. ESD測試功能

7. 控制器采用全中文液晶顯示,操作簡單易學

8. 控制器具備PID調節功能輸出,可實時調節磁粉制動器制動力矩輸出

9. 數字化總線型電量采集(電壓、電流)

10. CANBUS總線數據鏈路,確實數據及其系統控制的實時性,通訊速率達10M/s

11. VC++高級編程語言開發,SQL SERVER實時數據庫

12. 豐富的人機交互界面,操作簡捷易懂

13. 用戶可自行定義的數據報表格式

技術指標

1. 扭矩測量范圍:200~20000 Nm

2. 系統測量精度:1.0%

3. 行程測量精度:1度

4. 電源要求:220V±15% 50Hz 500W

5. 電裝部分電源:由用戶的電裝設備決定

6. 環境溫度:0~60℃ 相對濕度:<90%RH(無凝結)

7. 琴臺式操作臺:1460*880*1350mm(W*D*H)

8. 電壓采集:0~450VAC

9. 電流采集:0~100A

上一個:

下一個:

Language

Language